饲料加工车间由于原料粉碎、混合、输送、包装等环节产生大量可燃性粉尘,环境存在爆炸与职业健康的双重风险。因此,建设一套系统化的粉尘浓度检测与联动预警方案,是保障人员安全、设备稳定运行和满足监管要求的关键。

一、风险背景与需求分析

粉尘特点

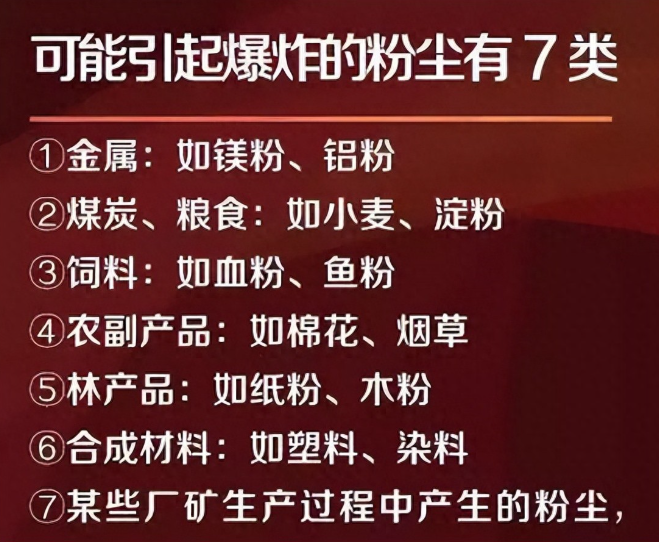

主要来自玉米、豆粕、麸皮、鱼粉等有机原料。

粒径多为 10–100 μm,易悬浮、堆积且可燃。

爆炸下限浓度(LEL)一般在 30–60 g/m³ 左右。

危险环节

粉碎机、提升机、输送机、筛分与包装环节产尘集中。

筒仓、料仓、下料口等处通风不畅,易积尘。

除尘设备管道内若泄漏或清灰不及时,也可能产生爆炸隐患。

监测需求

实时在线监测粉尘浓度,提前预警。

分区布点,覆盖高风险工艺环节。

数据接入 DCS/PLC/安防平台,实现联动控制(风机、除尘、切断电源)。

满足 防爆、防尘、防震,适应高温高湿环境。

二、检测技术与仪表选型

光散射式粉尘浓度检测仪

原理:激光照射悬浮颗粒,通过散射强度反推浓度。

特点:灵敏度高,可检测 mg/m³ 级别;适合趋势监测和超标报警。

应用:输送带、包装线、车间巡检点。

激光后散射粉尘监测仪(插入式/在线式)

原理:传感器插入风道或设备内,检测粉尘颗粒反射光。

特点:耐高温、防堵塞,适合风管和除尘器前后监测。

应用:除尘器入口/出口,工艺管道,筒仓排风口。

等速采样+光学分析系统

原理:抽取样气,恒速采样进入光学腔体检测。

特点:准确度高,便于做环境与排放数据。

应用:厂界监测、环保排放在线监测。

三、布点方案(示例)

原料粉碎机附近:每台配 1 套粉尘浓度探头,监控爆炸源头。

斗式提升机顶部与底部:各布置 1 套,监控输送扬尘。

混合/包装工段:车间空间布置 壁挂式监测仪,检测操作环境浓度。

除尘系统前后:入口监测粉尘负荷,出口验证除尘效率。

料仓与筒仓顶:插入式探头,预防粉尘浓度聚集。

厂界/排风口:抽取式在线监测,满足环保合规。

四、报警与联动逻辑

报警阈值设定

一级预警:10 mg/m³(提示加强通风除尘)。

二级报警:20 mg/m³(启动风机/除尘系统)。

三级报警:50 mg/m³(接近爆炸下限,立即切断非必要电源、停机、疏散人员)。

阈值根据厂区实测值和法规要求可调整。

联动措施

自动启动/加速除尘与通风系统。

启动声光报警器、广播通知。

与消防系统、联锁控制系统对接,必要时切断输送设备与电源。

数据上传至中控室与安全管理平台,实现远程监控。

五、系统架构

现场端:粉尘浓度检测仪(点型/插入式/抽取式)+ 声光报警器。

控制端:区域粉尘监控主机/控制器,支持 Modbus/4–20mA/RS485 输出。

管理端:接入厂区 DCS/PLC/监控平台,可实现历史趋势、数据报表、报警追溯。

运维:定期校准(建议 6–12 个月一次),定期更换采样过滤件与清理光学窗口。

六、实施与验收要点

设计阶段:依据工艺流程和风险评估确定布点数量和位置。

安装阶段:确保探头位置避免死角、灰尘堆积点,走线防爆、防护到位。

调试阶段:用标准粉尘校准,测试报警与联动逻辑。

验收阶段:检查数据接入平台的准确性与联动动作有效性。

七、综合收益

安全保障:预防粉尘爆炸,降低事故风险。

职业健康:控制车间环境,保护工人呼吸安全。

合规达标:满足安监与环保监管要求,减少处罚风险。

生产稳定:防止因事故停产,保证连续生产。

饲料车间粉尘浓度检测解决方案的核心是 “分区布点 + 实时监测 + 阈值分级报警 + 联动控制”。通过光学检测、抽取式监测与智能控制系统结合,可以有效实现对车间粉尘的全面掌握与快速响应,保障人员与设备的安全。